21世紀的水泥工廠:綠色互聯(lián)

未來的水泥工廠將擁抱數(shù)字化和可持續(xù)趨勢,打造競爭優(yōu)勢,建立韌性。

本文由劉寅、唐紅科、侯文皓、王嘉駿、Eleftherios Charalambous、Thomas Czigler、Sebastian Reiter和Patrick Schulze合作撰寫,代表麥肯錫化學品及農(nóng)業(yè)事業(yè)部觀點。

當下正是水泥價值鏈的核心——水泥工廠建立韌性的關鍵時期。2020年,水泥行業(yè)深受新冠疫情影響,全球需求下降了約7%-8%——但各地區(qū)所受影響不盡相同【1】。在疫后復蘇較好的中國,水泥行業(yè)也面臨著限產(chǎn)和減排的壓力。盡管工廠只是水泥價值鏈上的一個環(huán)節(jié),但在引導行業(yè)應對顛覆性趨勢、推動企業(yè)取得未來成功方面卻是至關重要。

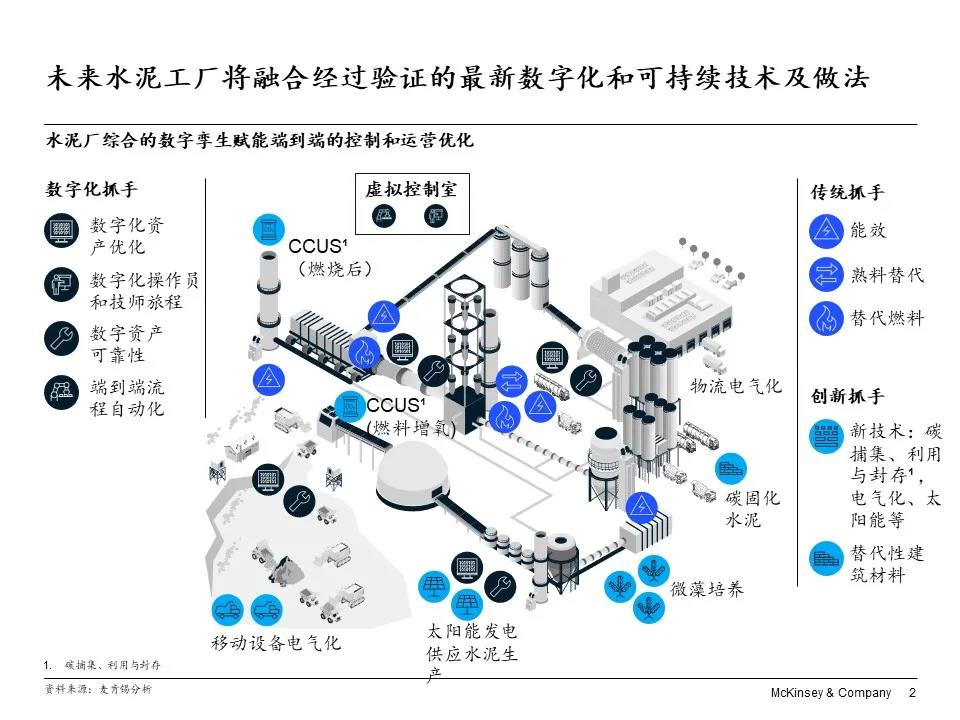

前方的道路非常清晰:擁抱數(shù)字化和可持續(xù)發(fā)展。將這兩個趨勢置于未來規(guī)劃的首位,關鍵在于要一邊建立高效的數(shù)字化工作新模式,一邊提升水泥企業(yè)面對顛覆時的韌性。

未來水泥工廠的運營模式將與現(xiàn)在迥然不同。在本文中,我們將描繪有韌性、敏捷、綠色、高效的未來工廠愿景,探討其商業(yè)價值,以及高層在確立發(fā)展路線時應考量的戰(zhàn)略要素。

愿景:2030年的領先水泥工廠

未來的水泥工廠將通過優(yōu)化能效、配方和產(chǎn)能來降低運營成本,提升資產(chǎn)價值,借助更具針對性的有效維護延長設備的運行周期。每家工廠的環(huán)境足跡都降至最低,以確保在其運營的地區(qū)都能獲得經(jīng)營許可。工廠根據(jù)實時客戶數(shù)據(jù)動態(tài)調(diào)整生產(chǎn)和物流,以滿足客戶所需。無附加值的工作實現(xiàn)自動化,員工可以將工作熱情傾注于增值活動中。各層級管理者遠程即可獲取實時信息,以更好地制定決策。

未來已來。我們的分析顯示,數(shù)字化和可持續(xù)抓手將是水泥工廠大幅提高產(chǎn)能和效率的關鍵舉措(圖1)。它們可以將每噸水泥的利潤提升3-6美元【2】,讓工廠的成本曲線升至同等技術裝備工廠中排名前25%的水平。(詳見“今天的水泥工廠”)

實現(xiàn)轉(zhuǎn)型所需的資金數(shù)額取決于所采取的舉措。例如,為回轉(zhuǎn)窯設置先進分析試點【3】需要專家工作2-3個月,以收集并分析歷史數(shù)據(jù),建模和訓練系統(tǒng);投資替代燃料裝置需要高達數(shù)百萬乃至上千萬美元的資金,以及長達一年的試運行時間;更為激進創(chuàng)新的方案則需要更多的資金和時間。除此之外,業(yè)內(nèi)常見的卓越運營或合規(guī)性要求,以及其他一些規(guī)定也都需要資金投入。

今天的水泥工廠

在想象未來的水泥工廠時,首先需要了解今天典型的水泥工廠。我們參考的工廠使用六級預熱器-預分解爐,包括輥壓式生料磨和兩個水泥磨,年產(chǎn)熟料200萬噸,能夠生產(chǎn)多種類型的產(chǎn)品。工廠設備的平均利用率為90%,最多可以用15%的替代燃料。

近期,工廠使用先進流程控制工具來管理回轉(zhuǎn)窯、生料及水泥磨。工廠設有中控室全面監(jiān)督運營,作業(yè)員每天集中檢視數(shù)字屏上的班次結(jié)果。設備部門將每日檢查日志記錄到可靠性管理工具中,確保下次設備檢查時點檢員能夠了解情況。在這樣一家工廠,每噸水泥的成本在35-40美元之間。

運營領跑者:賦能數(shù)字化及先進分析

和其他行業(yè)相比,水泥行業(yè)尚處于全面數(shù)字化轉(zhuǎn)型的初級階段。在54家被認為是“燈塔”(即應用工業(yè)4.0技術的領先者)的制造工廠中,沒有一家是水泥工廠(詳見“制造4.0:世界經(jīng)濟論壇定義的燈塔工廠”)。然而,監(jiān)管趨嚴、需求降低,以及建筑生態(tài)系統(tǒng)發(fā)生的廣泛變化,使得水泥行業(yè)迫切需要應用工業(yè)4.0技術以確保競爭力。

在未來的水泥工廠中,價值(而不見得是產(chǎn)量)至關重要。基于數(shù)據(jù)實時進行決策將是常態(tài),工廠會通過持續(xù)的調(diào)整適應生態(tài)系統(tǒng)的變化。產(chǎn)品組合增至現(xiàn)有規(guī)模的5-10倍,通過動態(tài)的約束條件和目標尋優(yōu)來管理運營,并同步調(diào)整相應的生產(chǎn)參數(shù)。數(shù)字孿生(Digital twins)模擬并優(yōu)化了外部變化對運營的整體影響,將從燃燒等復雜工藝到維護等更結(jié)構(gòu)化的活動都囊括在內(nèi)。

必須留在工作現(xiàn)場的員工進一步減少,互動式線上儀表盤讓管理者可以通過遠程合作解決問題,他們能夠根據(jù)全面的信息與團隊一起快速決策。設備工程師會被及時告知設備故障或即時維護工單,并在增強現(xiàn)實的幫助下,按照操作指南一步步進行修復。

強大的技術基礎將推動水泥價值鏈全面整合,包括不同職能之間的融合。先進分析算法改善了物耗、產(chǎn)量、質(zhì)量、能效以及熟料摻加量【4】。通過對設備綜合利用率(OEE)損失的自動追蹤以及先進分析賦能軟件,可以定制設備管理策略,提升設備可靠性并延長使用壽命(圖2)。

制造4.0:世界經(jīng)濟論壇定義的燈塔工廠

自2018年起,世界經(jīng)濟論壇與麥肯錫合作研究先進的制造領軍企業(yè)(或稱“燈塔”)不同于業(yè)內(nèi)其他企業(yè)的特質(zhì)。世界經(jīng)濟論壇將“燈塔”定義為有能力應用第四次工業(yè)革命(工業(yè)4.0)技術,通過工廠、價值鏈和業(yè)務模式的轉(zhuǎn)型來實現(xiàn)財務和運營影響的制造企業(yè)。燈塔的概念并不局限于工廠本身,也代表了各種工廠模式的可復制性以及價值鏈整合程度。

截至2020年9月,世界經(jīng)濟論壇燈塔網(wǎng)絡囊括了工業(yè)4.0中的54家領先工廠。新的端到端燈塔利用數(shù)字互聯(lián)來推廣工廠內(nèi)的數(shù)字化運營,同時為價值鏈中的各職能消除阻礙。此外,端到端燈塔也持續(xù)推動技術擴展邊界,超越工廠屬性,迅速提升效益并重塑客戶旅程【1】。

注釋:

1. Kate Whiting,《這十座新的“燈塔”工廠展示了制造業(yè)的未來方向》,世界經(jīng)濟論壇,2020年9月17日, weforum.org

碳中和下的水泥行業(yè):應對氣候變化的先鋒

2017年,水泥生產(chǎn)為全球貢獻了7%的二氧化碳排放量。持續(xù)收緊的排放標準,以及社會和政府的共同脫碳目標都將對行業(yè)產(chǎn)生重大影響,可能會顛覆整體價值鏈。水泥制造商需要重新審視其產(chǎn)品、投資組合及合作伙伴,并努力實現(xiàn)碳中和。

根據(jù)我們的分析,到2050年,水泥行業(yè)的碳排放量將較2017年減少75%。其中,約20%來自運營進步,如能效提升和熟料替代;另10%來自替代燃料——然而,各地區(qū)替代燃料的可得性不同,鋼鐵、電力等相關行業(yè)在脫碳方面的進展情況也有所不同。天然火山灰、工業(yè)副產(chǎn)品【5】等熟料替代品也面臨類似情況。

碳捕集、利用與封存(CCUS)等創(chuàng)新技術的應用將有助于建設更綠色、高效的工廠。在推廣方面,CCUS技術或許是最先進的技術方案。水泥廠家使用該技術捕集排放的二氧化碳,獲取碳固化水泥(一種將二氧化碳鎖定在終端產(chǎn)品中的利用方法),或者將碳存儲在之前的油氣田中。其他的清潔理念,包括電解和細菌產(chǎn)生碳酸鈣都需要大量投資來落地,且先發(fā)優(yōu)勢明顯。最重要的是,工廠與水泥生產(chǎn)的整體價值鏈緊密掛鉤,有助于其以最有效的方式實現(xiàn)碳減排和碳捕集。做實排放追蹤、開展端到端碳核算,以及構(gòu)建全價值鏈透明度都有利于實現(xiàn)最優(yōu)情況。

落地:顛覆現(xiàn)有模式

如今,大多數(shù)工廠仍然依賴人工或過時技術,采用傳統(tǒng)、非敏捷的運營方式,并在尋找和留用重要崗位上的熟練工人方面挑戰(zhàn)重重。過往兼并的以及大量有待完成的新項目需要投資,使得工廠無心也無力開展徹底變革。此外,盡管在過去20年里,水泥行業(yè)的IT基礎設施和運營技術已經(jīng)取得了極大進展,但新的“企業(yè)-資源-規(guī)劃”系統(tǒng)、流程優(yōu)化工具,甚至預見性維護因遭遇管理變革的挑戰(zhàn)以及不同工廠間的文化差異,以致效果不夠理想。

水泥企業(yè)應著手對其工廠乃至整個價值鏈進行評估,了解在每個市場細分領域的差距和機遇。如此一來,企業(yè)不僅能確定實際的數(shù)字化和可持續(xù)愿景,還能推動有關綜合戰(zhàn)略的探討,并將之融入每座工廠的詳細轉(zhuǎn)型路線圖。水泥企業(yè)可以自上而下地為每座工廠設立目標,也可根據(jù)工廠的實際抓手自下而上地確定目標。無論采取哪種方式,他們都能通過專門的能力學院來同步建設數(shù)字化能力。做好能力建設之后,工廠應志存高遠,聚焦于能夠為企業(yè)和客戶創(chuàng)造最大利潤的活動。

成功的道路不止一條,每家工廠都應根據(jù)自身情況、目標、集中化意愿、現(xiàn)有內(nèi)部能力等因素選擇適合自己的路徑。啟程之前,亟待水泥企業(yè)思考的問題都與價值創(chuàng)造相關——哪些應用和技術能夠最大幅度地提升價值?效率最高和產(chǎn)能最大,究竟哪個才能帶來整體價值最大化?實現(xiàn)全整合的生產(chǎn)流程能否產(chǎn)生更高利潤?

疫情讓水泥企業(yè)意識到開啟數(shù)字化轉(zhuǎn)型旅程宜早不宜遲。數(shù)字化、可持續(xù)的未來愿景更能幫助工廠在產(chǎn)能、效率和韌性上獲得長期優(yōu)勢,這一認知要比獲取外部投資更為可貴。

每座工廠都需要建立敏捷運營模式,包括對組織架構(gòu)、能力、基礎設施、流程和合作伙伴進行調(diào)整。領導者需要獲得授權(quán)以引領團隊達成目標,保持開放透明、以客戶為中心,并樹立團隊的責任感。工廠不能只聚焦成本,在以精益方式開展日常運營的同時,還要關注能夠創(chuàng)造更高價值的各項舉措。穩(wěn)定的組織架構(gòu)能夠確保組織有共同的目標、標準、平臺、文化和價值,從而實現(xiàn)開放、簡單的知識分享。更具效率、更可持續(xù)的發(fā)展只是未來愿景的一部分,在接下來十年中,水泥企業(yè)必須在價值鏈各環(huán)節(jié)開展行動,確保水泥生產(chǎn)兼具經(jīng)濟性和生態(tài)可持續(xù)性。

注釋:

【1】 Paul Roger,《新冠疫情對全球水泥市場的影響》,全球水泥市場,2020年6月,cemnet.com

【2】 不考慮創(chuàng)新設備對減排的影響

【3】 Eleftherios Charalambous、Robert Feldmann、Gérard Richter和Christoph Schmitz,《AI生產(chǎn):重資產(chǎn)制造商的變局要素》,2019年3月7日,McKinsey.com

【4】 Eleftherios Charalambous、Thomas Czigler、Robert Feldmann和Patrick Schulze,《AI促進核心資產(chǎn)》,國際水泥評論,2019年2月,cemnet.com;Charalambous、Feldmann、Richter和Schmitz,《AI生產(chǎn):重資產(chǎn)制造商的變局要素》

【5】 Thomas Czigler、Sebastian Reiter、Patrick Schulze和Ken Somers,《為零碳水泥打下基礎》,2020年5月, McKinsey.com

浙公網(wǎng)安備 33078102100087號

浙公網(wǎng)安備 33078102100087號